Chemická konverzní MTP pasivace slitin hliníku a nerezových ocelí - bez elektrolýzy, při teplotě ambientní 20 - 25°C.

- chrání lépe než jednoúčelové inhibitory / mohou být ekologické (bez Cr⁶⁺, bez těžkých kovů) / kombinují čištění + pasivaci + filmotvorbu

Kde se dual inhibitory používají - ochrana oceli, nerezu a hliníku atd. / povrchová úprava před lakováním (lepší adheze nátěru) / vody v chladicích okruzích (kombinace anorganického a organického inhibitoru) / čisticí chemie, kde je třeba zabránit napadení kovů během mytí

| 1. Náhrada za galvanizaci - vhodné pro prostředí C1 - C2: | Náhrada za galvanizaci - nepoužitelné pro prostředí C3 - C5: |

| - elektronika, přesná mechanika, zdravotnická zařízení | - exteriér, atmosférická koroze (C3–C5), pobřežní prostředí |

| - automotive – vnitřní díly, konstrukce s řízeným prostředím | - mechanicky exponované díly, šrouby, spojovací materiál, konstrukční ocel |

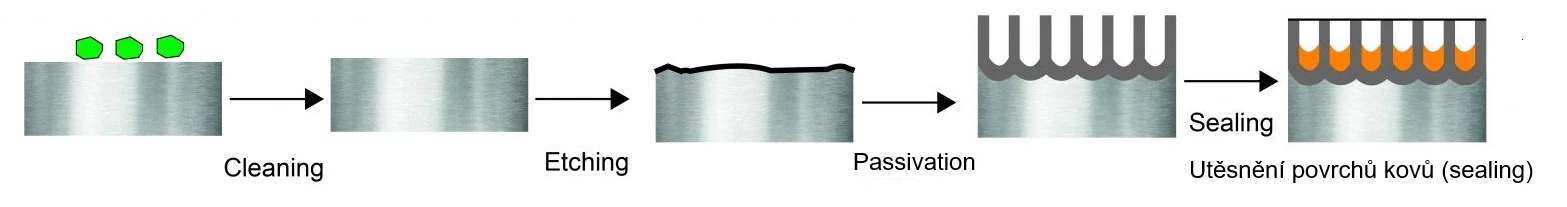

Výhody technického řešení, s pěti funkcemi: čištění, pasivace konverzním povlakem, AD/MD polymerace a utěsnění povrchu slitin hliníku.

1. Čištění povrchu slitin hliníku a ocelí - tzn. Sekvenční infiltrační syntéza (SIS). Je to technika používaná k vytváření hybridních organicko-anorganických materiálů infiltrací polymeru anorganickými prekurzory.

2. Konverzní* chemická pasivace slitin hliníku vícestupňovým povlakováním a BIOSWITCH nástrojem (quick-dissolving films) - koordinátorem atomů do síťové struktury (metoda BIOSWITCH se používá např. i při vytváření betonu). Hliník jako celek zůstává vodivý (elektrony proudí kovem) ale na jeho povrchu je tenoučká nevodivá izolující vrstva, kterou proud po pasivaci skrz neprochází - po kontaktu se vzduchem se na povrchu hliníku okamžitě vytvoří extrémně tenká vrstva oxidu hlinitého (tloušťka jen pár nanometrů, přičemž tento oxid je elektricky nevodivý (izolant).

3. Vytváření ALD/MLD* Layer Deposition tzn., PM slitin hliníku - při níž jsou aktivními centry ionty nebo páry iontů. Je to chemická reakce, při které z malých molekul (monomerů) vznikají vysokomolekulární látky (polymery), čímž se utváří polymerační film jako takový.

4. Paralelní utěsnění povrchů, neboli - PARALLEL SEALING, který se týká zejména slitin hliníku, ale také nerez ocelí.

5. Náhrada za - Galvanické zinkování (naším přípravkem), které probíhá elektrolytickým způsobem, tzn. při značné spotřebě energií - porovnání procesu galvanického zinkování elektrolýzou, s naší metodou: Proces Galvanizace může být náročný na energii – je prováděn elektrolyticky, dále musí být udržována teplota při galvanickém elektrolytickém cca. - 30 °C. Tzn. spotřeba energií na elektrolýzu a na udržení teploty roztoku.

- spotřeba energií na udržování lázně při cca. 30 °C, v lázni zinkové soli (využíváme okolní neboli tzv. ambientní teplotu 20 – 25 °C, tzn. pouze okolní teplotu)

- v průměru lze říci, že galvanické zinkování trvá obvykle cca. od 20 minut do 2 hodin (naše náhrada za galvanizaci má trvání 2 – do max. 12 minut)

- využíváme časový souhrn několika operací najednou (čištění, pasivace, polymerace a utěsnění povrchů slitin hliníku a náhradu procesu galvanizace, včetně značné úspory energií – náš proces nepoužívá na výše uvedené procesy žádnou energii

- galvanické zinkování vyžaduje specializované vybavení a přesné řízení parametrů. Může se také objevit vnitřní pnutí a praskání vrstvy, zvláště při špatné aplikaci. Některé galvanické kovy použité při galvanizaci hliníku, jako je chrom a kadmium, jsou ekologicky značně problematické.

- zařízení a materiály potřebné pro galvanické pokovování mohou být drahé. Proces je náročnější a vyžaduje více kroků.

6. Využíváme funkci ECI (ECI-electrochemical dual inhibitor).

Elektrochemický duální inhibitor (ECI-electrochemical dual inhibitor) je inhibitor koroze, který využívá elektrochemické techniky, jako je potenciodynamická polarizace a elektrochemická impedanční spektroskopie (EIS), k vyhodnocení své schopnosti poskytovat duální nebo synergickou ochranu proti korozi na kovovém povrchu současným bráněním anodickým i katodickým reakcím. Tyto duální inhibitory vytvářejí ochranné vrstvy prostřednictvím mechanismů, včetně fyzikálně-chemisorpční reakce, snižují hustotu korozního proudu a zvyšují polarizační odpor, což vede k vysoké účinnosti inhibice (často nad 95 %) a poskytuje pasivní i aktivní ochranu.

7. Další technologií, kterou používáme je související s ALD/MLD a Sekvenční infiltrační syntézu (SIS). Je to technika používaná k vytváření hybridních organicko-anorganických materiálů infiltrací polymeru anorganickými prekurzory, po které následuje přidání koreaktantu za vzniku anorganického materiálu v polymerní matrici. V kontextu chemické pasivace hliníku lze SIS použít k nanesení tenké, konformní vrstvy anorganického materiálu, jako je oxid hlinitý (Al₂O₃), na hliníkový povrch, čímž se zvýší jeho odolnost proti korozi a další vlastnosti. SIS dokáže vytvořit velmi tenký, konformní povlak anorganického materiálu na složitých hliníkových površích, včetně těch s nanostrukturami.

Níže proces naším přípravkem - utěsnění hliníkových slitin, při souběžné pasivaci, PM a AD/MD - makromolekulární depozici.

*Na základě AD/MD/SIS je omezena tzv. - Filiformní koroze, někdy nazývaná také nitková nebo vláknitá koroze. Jde o specifický typ koroze, který se objevuje pod ochrannými povlaky, jako jsou laky nebo nátěry na kovech.

Procesně jde o vícestupňové funkční povlakování slitin hliníku (viz - souhrnné výhody výše) a NAHRAZENÍ GALVANICKÉHO ZINKOVÁNÍ - mnohem levnější a koncepčně méně náročnější, zejména energeticky ale i časově a zejména ekonomicky.

Námi patentovaná a používaná - makromolekulární syntéza A/D, PM, je slibnou alternativou galvanického pokovování pro určité aplikace, zejména tam, kde je požadována integrovanější struktura kov-polymer, nebo kde jsou faktorem environmentální obavy. Zatímco galvanizace využívá zinkový povlak, naše A/D a PM zahrnuje nanesení kompaktních vrstev.

Využíváme funkci ECI (ECI-electrochemical dual inhibitor).

Elektrochemický duální inhibitor (ECI-electrochemical dual inhibitor) je inhibitor koroze, který využívá elektrochemické techniky, jako je potenciodynamická polarizace a elektrochemická impedanční spektroskopie (EIS), k vyhodnocení své schopnosti poskytovat duální nebo synergickou ochranu proti korozi na kovovém povrchu současným bráněním anodickým i katodickým reakcím. Tyto duální inhibitory vytvářejí ochranné vrstvy prostřednictvím mechanismů, včetně fyzikálně-chemisorpční reakce, snižují hustotu korozního proudu a zvyšují polarizační odpor, což vede k vysoké účinnosti inhibice (často nad 95 %) a poskytuje pasivní i aktivní ochranu.

Ředící poměry přípravku: konverzní pasivace slitin hliníku – čistící / pasivační / AD/MD/PM / těsnící roztok. Pouze pro profesionální použití (ne-elektrolytický proces):

Přípravek se ředí 1:14 dílům vody u slitin hliníku, s nejlepšími vlastnostmi (vysoká pevnost).

Přípravek se ředí 1:15 dílům vody u slitin hliníku, se středními vlastnostmi (střední pevnost).

Přípravek se ředí 1:16 dílům vody, s nízkými vlastnostmi (nízká pevnost)

Pro nerez oceli .........

Poměry můžete dle testů před započetím hromadné konverzní pasivace, upravit dle před-testů. Přípravek ředíme STUDENOU vodou z vodovodního řádu.

Splňuje přísné normy pro ochranu životního prostředí, jako je nařízení REACH a RoHS.

NÁHRADA NAŠÍM PŘÍPRAVKEM, ZA PROCES - Galvanického zinkování elektrolýzou - standardní galvanizace je poměrně náročná na energii a čas (elektrolyticky - teplota při galvanickém elektrolytickém zinkování se pohybuje cca. 30 °C).

1. spotřeba energií pro elektrolýzu (nepoužíváme u našeho přípravku elektrolýzu)

2. spotřeba energií na udržování lázně při cca. 30 °C (my používáme pouze okolní neboli ambientní teplotu), v lázni zinkové soli

3. v průměru lze říci, že galvanické zinkování trvá obvykle od 30 minut do 2 hodin (naše náhrada za galvanizaci – trvání 2 – 7 minut

4. utěsnění povrchů slitin hliníku probíhá až po galvanizaci, v jiném roztoku - běžný proces galvanického zinkování typicky zahrnuje - další procesy utěsnění, vykonání galvanizace v jiném roztoku - např. ponoření součásti do vroucí deionizované vody, páry nebo roztoku octanu nikelnatého (v našem přípravku jde o souběžný proces - PARALLEL SEALING neboli paralelní utěsnění.

Standardní proces galvanického zinkování (nejedná se o žárové zinkování):

Galvanické zinkování vyžaduje specializované vybavení a přesné řízení parametrů. Může se také objevit vnitřní pnutí a praskání vrstvy, zvláště při špatné aplikaci. Některé galvanické kovy použité při galvanizaci hliníku, jako je chrom a kadmium, jsou ekologicky značně problematické.

Zařízení a materiály potřebné pro galvanické pokovování mohou být drahé. Proces je časově náročnější a vyžaduje více kroků. Kromě toho proces vytváří odpadní vodu, kterou je třeba před uvolněním do životního prostředí upravit. Výsledný odpad by mohl obsahovat potenciálně nebezpečné chemikálie používané v procesu pokovování vyžaduje specializovaný systém zpracování, aby vyhovoval ekologickým předpisům.

| 1. Náhrada za galvanizaci - vhodné pro prostředí C1 - C2: | 2*. Náhrada za galvanizaci - nepoužitelné né pro prostředí C3 - C5*: |

| materiály pro - elektronika, přesná mechanika, zdravotnická zařízení | materiály pro - exteriér, atmosférická koroze (C3–C5), pobřežní prostředí |

| materiály pro - automotive – vnitřní díly, konstrukce s řízeným prostředím | materiály pro - mechanicky exponované díly, šrouby, spojovací materiál, konstrukční ocel |

2*. materiály pro exteriér - atmosférická koroze (C3–C5) - označují prostředí se střední, vysokou a velmi vysokou korozní agresivitou. Tzn., že materiály pro C3 až C5 nelze používat. Materiály zahrnují suché interiéry (C1) a nevýznamně znečištěné exteriéry nebo interiéry s kondenzací (C2), se často aplikuje elektrogalvanizace (galvanické pokovování) pro dosažení požadovaného vzhledu.

Skupina C1–C2 (nízká až mírná koroze) - tvoří naprostou většinu galvanického zinkování. C1: ~10–15 % / C2: ~45–55 %. Celkem C1 + C2 = 55–70 % veškeré galvanizace.

-

skupina C1-C2: automobilový průmysl (šrouby, matice, drobné díly), strojírenství, interiérové díly, elektrotechnika, spotřební průmysl (tyto díly nepotřebují vysoké tloušťky, ale vyrábějí se ve velkých objemech)

Žárové zinkování: Ačkoli je efektivnější z hlediska protikorozní ochrany a používá se často i pro vyšší korozní třídy (C3 a výše), pro C1 a C2 může být považováno za nadstandardní a ekonomicky nevýhodné (drahé).

Další výhody:

- časový souhrn několika operací najednou (čištění, pasivace, polymerace a utěsnění povrchů slitin, včetně značné úspory energií – náš proces nepoužívá na výše uvedené procesy energii)

- používáme tzv. zelené inhibitory koroze*, jde o bio-degradabilní látky, při vysoce výkonném pasivátoru.

- přípravek šetří finanční prostředky za nákup a zejména likvidaci vysoce nebezpečných látek (používáme jednu méně nebezpečnou látku – tři další jsou biodegradabilní)

- nízké provozní náklady za energie a zejména bezpečnost zaměstnanců (nepoužíváme vysoce nebezpeční kyseliny)

- běžný proces galvanizace typicky to zahrnuje další procesy utěsnění až po vykonání galvanizace v jiném roztoku - ponoření součásti do vroucí deionizované vody, páry nebo roztoku octanu nikelnatého.

Naše ekonomicky výhodná pasivace slitin hliníku, proti zastaralým řešením (nebezpečné kyseliny, vysoká spotřeba energií atd.), optimalizuje alokaci zdrojů (šetří čas a peníze). Časový souhrn několika operací najednou (čištění, pasivace, polymerace a utěsnění povrchů slitin hliníku….).

PM reakce je rozdělena do několika fází, kdy vzniká řetězový mechanismus. Jde o další funkci přípravku, pro slitiny hliníku (ale také ocelí) – přičemž jde také následně o utěsnění povrchu kovů. Porézní povrch slitin hliníku a ocelí, tedy povrch s póry, dutinami nebo jinými nerovnostmi, je nutné utěsnit pro ochranu proti korozi a zlepšení estetického vzhledu. Proces utěsnění účinně uzavírá póry ve vrstvě oxidu hlinitého, ale také na površích uhlíkových i nerez ocelí a tím zvyšuje odolnost proti korozi.

1) PM molekuly nahrazují kyselé ionty a molekuly vody na povrchu kovu;

2) PM molekuly a kyselé ionty tvoří tzv. floty - vločky;

3) PM molekuly používají např. hydroxyl a další funkční skupiny, které jsou v nich obsaženy, aby poskytly elektrony na prázdnou oběžnou dráhu kovu, tvoří cheláty s kovovými ionty a adsorbují* na povrchu kovu a vytvářejí hydrofobní ochrannou fólii.

3. Parallel ealing - těsnící proces slitin hliníku a ocelí - je prováděn současně s pasivací a PM naším přípravkem:

Dnes běžným procesem utěsnění povrchu kovů, se dosáhne až po eloxování, v další substanci což zvyšuje náklady. Požadovaný díl se po procesu vyjme z lázně a podstoupí následně proces utěsnění v jiném roztoku (např. typicky to zahrnuje ponoření součásti do vroucí deionizované vody, páry nebo roztoku octanu nikelnatého).

- Al-2048: Konstrukční díly leteckých dopravních prostředků a konstrukční díly zbraní.

- Al-2218: Písty leteckých motorů a naftových motorů, hlavy válců leteckých motorů, oběžná kola proudových motorů a kroužky kompresoru.

- Al-2219: Nádrž s oxidantem pro svařování vesmírných raket, plášť nadzvukového letadla a konstrukční díly.

- Al-7049: Části letadel, jako jsou hydraulické válce a výlisky podvozku.

- Al-7178: Výroba součástí vyžadujících vysokou mez kluzu, v tlaku pro letecké dopravní prostředky.

- Al-7475: Desky pro trup, rám křídla a podélníky.

- Al-7A04: Plášť letadla, šrouby a namáhané součásti, jako jsou nosníky, přepážky, žebra křídel a přistávací zařízení.

Metoda AD/MD/PM/SIS - pomocí chemického konverzního povlaku, s vysokým výkonem zahrnuje pasivaci, PM a utěsnění Alu slitin roztokem, který odstraňuje kontaminanty a podporuje tvorbu jednotné pasivní oxidové vrstvy u hliníkových slitin, včetně polymerace a utěsnění povrhu. Zahrnuje vytvoření ochranné oxidové vrstvy na povrchu hliníku, která působí jako bariéra proti vlivům prostředí a zabraňuje korozi. Je velmi nutné udržování dané teploty a to na stabilní úrovni, včetně promývání (probublávání) roztoku !!!

Elektrická vodivost: Na rozdíl od anodizace nevytváří izolační vrstvu. Tento způsob procesu obvykle neohrožuje elektrickou vodivost hliníku, což je důležité pro aplikace v elektronice.

Cenově výhodný přípravek: V mnoha případech je pasivace cenově výhodným způsobem, jak zlepšit výkon a prodloužit životnost hliníkových součástí.

Chemické konverzní povlaky - použití v sektorech průmyslu:

1. Automobilový průmysl (foto níže) – pasivace pomáhá chránit automobilové díly před korozí.

2. Letecký průmysl – pasivace je klíčová pro prevenci koroze v letadlových součástkách.

3. Elektronika – používá se ke zlepšení vodivosti a stability elektrických kontaktů.

4. Výroba obecně – použití v různých odvětvích ke zlepšení trvanlivosti a spolehlivosti výrobků ze slitin hliníku a nerezocelí.

Námi patentovaná a používaná - makromolekulární syntéza AD/MD/PM/SIS, je slibnou alternativou galvanického pokovování pro určité aplikace, zejména tam, kde je požadována integrovanější struktura kov-polymer, nebo kde jsou faktorem environmentální obavy. Zatímco galvanizace využívá zinkový povlak, naše aplikace zahrnuje nanesení kompaktních vrstev.

Příklad průběžné pasivace, depozice, polymerace atd. - nejen karosérií naším přípravkem: účinné látky - chelatační* a adsorpční látky*, duální inhibitory, synergenty, polymerační deriváty atd. Tento proces slouží ke zvýšení korozní odolnosti a ke zlepšení přilnavosti nátěrových hmot (zejména kataforézního základního nátěru, tzv. KTL). Proces probíhá v několika krocích v automatizované lince – tzv. ponornou metodou, přičemž je karoserie zavěšena na nosiči a projíždí vanami (nádržemi) s různými chemickými lázněmi.

- přípravek je také anodizér - pro eloxování, dnes nepoužívaná technika společně s pasivací

- obsažené látky ovlivňují mechanické, bariérové a tepelné vlastnosti bio-napěťových polymerů

- čistič a chelatační látka* (také látka na biologickou korozi - biofilmy apod.)

- zelené inhibitory koroze (inhibitor je látka, která minimalizuje ztrátu kovu)

- naše aktivní inhibitory obsahují povrchově aktivní látky, inhibitory kyselin atd.

- přípravek tvoří cheláty s kovovými ionty a tyto adsorbují na povrchu kovu a vytvářejí hydrofobní fólii

*Chelatace - je fyzikálně chemický proces, při němž se organické sloučeniny vážou na kovové kationty (například železo, hořčík, měď), chelatační proces je aktivován vodou. Jejich unikátní vlastnosti vycházejí ze schopnosti vázat ionty kovů do stabilních, kruhových struktur. Chelatační činidla, molekuly schopné vázat se na kovové ionty, fungují jako malé "kleště", které dokáží selektivně zachytávat a izolovat kovy, což umožňuje kontrolovat nežádoucí účinky koroze.

*Adsorpce je proces, při kterém se molekuly kapalin nebo rozpuštěných látek přichytávají na povrch pevných látek, který touto adsorpcí na molekulární úrovni chrání.

Dodržování technologických postupů (promývání - probublávání pasivační lázně) - podmínka pro úspěšnou pasivaci slitin hliníku:

1. Udržování konstantní teploty a probublávání v roztoku je zásadní, protože příliš kolísavá teplota může proces pasivace znehodnotit, zatímco příliš vysoká teplota může hliníkový povrch poškodit.

V případě kolísavých teplot hrozí pasivačnímu procesu:

- problémy s rovnoměrností povlaku - konstantní teplota je klíčem k rovnoměrné tvorbě filmu

- nestabilita rychlosti reakce - může být ovlivněna přilnavost pasivační vrstvy nebo dokonce způsobit mikrotrhliny během procesu nebo po něm.

- kolísání teplot snižuje konzistenci a účinnost reakce při pasivaci

- nestabilita může vést ke srážení nebo degradaci aktivních chemikálií v lázni, což časem snižuje účinnost pasivačního procesu

Udržování stabilní a kontrolované teploty je klíčové pro efektivní a účinnou konverzní pasivaci. Kolísání může způsobit pomalejší reakční rychlost, nerovnoměrné povlaky a zejména potenciální selhání odolnosti proti korozi.

2. Důkladné promývání a kontrolované probublávání v pasivačním roztoku, jsou klíčové pro účinnou pasivaci:

- promývání odstraňuje nečistoty, které mohou narušovat pasivaci, zatímco probublávání zajišťuje rovnoměrný kontakt s roztokem a odstranění zachyceného vzduchu, což vede ke konzistentní a účinné oxidové vrstvě

- probublávání během pasivace pomáhá zavedení přípravku s materiálem (např. stlačeným vzduchem) a zajišťuje, že se dostane do všech částí pasivované součásti, včetně štěrbin a prohlubní. To je zvláště důležité pro složité geometrie nebo součásti se složitými konstrukcemi.

- probublávání také pomáhá uvolnit zachycený vzduch a zabraňuje tvorbě vzduchových kapes, které mohou bránit správné pasivaci.

Pro dosažení rovnoměrné a účinné pasivační vrstvy, která je nezbytná pro odolnost proti korozi, je zásadní promývání - probublávání. Bez řádného kontaktu s roztokem nemůže být proces pasivace úplný, což může vést k náchylnosti ke korozi.

Kde se používá pasivace hliníku:

Z dostupných zdrojů vyplývá, že hliník je velmi široce používaný materiál a pasivace je jednou z jeho běžných povrchových úprav. Je to proto, že přirozená oxidová vrstva hliníku není dostatečně korozně odolná, takže se často doplňuje řízenou pasivací.

1. Letecký a kosmický průmysl - konstrukční díly letadel, kryty, nosníky, panely - hliníkové slitiny jsou základní konstrukční materiál, přičemž pasivace zvyšuje korozní odolnost a připravuje povrch pro lakování

7. Strojírenství obecně - různé mechanické díly, profily, výlisky, přesné obráběné díly, hydraulické a pneumatické komponenty - pasivace jako levná a účinná ochrana před korozí

Typické obory použití nerezové oceli s pasivací:

1. Potravinářský a nápojový průmysl - tanky, potrubí, míchadla, plnicí linky - splnění hygienických norem (HACCP).

2. Farmaceutický průmysl - reaktory, potrubní systémy - čisté prostory (clean rooms).

3. Zdravotnictví - chirurgické nástroje, implantáty (v kombinaci s dalšími úpravami) - nemocniční zařízení.

4. Chemický a petrochemický průmysl - tlakové nádoby, armatury - zařízení v agresivním prostředí.

5. Energetika - jaderná a konvenční energetika, výměníky tepla, potrubní systémy.

6. Strojírenství a přesná výroba - šrouby, hřídele, mechanismy, díly po CNC obrábění, svařované konstrukce z nerezu.

7. Stavebnictví a architektura - mostní konstrukce, zábradlí, fasádní prvky, exteriérové komponenty.

Záznamy nebyly nalezeny...