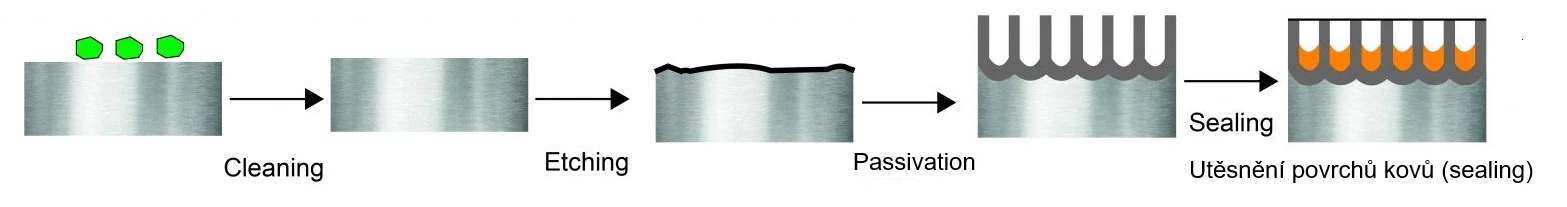

1. PARALLEL SEALING, utěsnění povrchu kovů. 2.Náhrada AD-MD-PM, za GALVANICKÉ zinkování proudovou elektrolýzou.

1. PARALLEL SEALING (obsahují naše přípravky pro pasivaci a anodizaci, zinc plating atd.: Multimodální patentované povlakování - utěsnění kovů souběžně s chemickým pasivačním procesem slitin hliníku, titanu, nerez ocelí, uhlíkových ocelí a dalších kovů - tzv. AD/MD depozice vrstev, bez elektrolýzy atd. FUNKCE: čištění / pasivace / PM / AD-MD-SIS / PARALLEL SEALING-utěsnění kovů.

....................................................................................................................................................

2. Náhrada za Galvanické pokovování (galvanostegii): AD-MD-PM-SIS - ATOMÁRNÍ a MOLEKULÁRNÍ DEPOZICE bez elektrolýzy naším přípravkem. Námi patentovaná a používaná syntéza, depozice (v rámci přípravku) - AD/MD/PM/SIS, je alternativou galvanického pokovování, zejména tam, kde je požadována integrovanější struktura kov-PM, nebo kde jsou faktorem environmentální obavy.

.............................................................................................................................................

1. PARALLEL SEALING - Utěsnění hliníkových slitin, slitin nerez ocelí atd., při souběžné pasivaci a AD/MD depozici, naším přípravkem:

Naše řetězcová PM/depozice, zahrnuje - radikálovou aniontovou kationtovou a systémovou koordinační polymeraci - makromolekulární (báze) AD/MD depozici slitin hliníku (a také slitin ocelí at., dle formy a typů námi předkládaných přípravků). Např. jeden z prvků přípravku zajišťuje, že ionty mohou na rozhraní hliník-pasivační roztok vytvořit nábojové pole, čímž brání difúzi hliníkových iontů a dále zlepšují pasivaci (viz patent).

Paralelní utěsnění kovů při pasivaci / Parallel sealings naším přípravkem - tzn. utěsnění slitin kovů, při naší souběžné pasivaci - PM/AD/MD/SIS - makromolekulární depozici vrstev.

V souladu s tím jsme vyvinuly nové technologie. ČTYŘ-FUNKČNÍ PŘÍPRAVEK PRO - ČIŠTĚNÍ/ETCHING, CHEMICKOU PASIVACI, PM a UTĚSNĚNÍ, které přináší významné úspory. V tomto případě jde o ne-elektrolytický postup, neboli bez elektrolýzy):

- funkční povlakování a nahrazení galvanického pokovování naším technologickým postupem(mnohem levnější a koncepčně méně náročnější, zejména energeticky ale i finančně)

- pasivace různých slitin kovů i při ambientních (okolních) teplotách cca. 18 - 25°C (krátké manipulační časy - tzn. krátký ponor slitin hliníku, v probublávající lázni, možnost i při vyšších teplotách pro zrychlení procesu)

- tímto postupem šetříme vysoké objemy energií (ne-elektrolytický pasivační postup, tzn. bez elektrolýzy)

- jde o bezpečný postup pro zaměstnance

- nižší náklady na likvidaci, než např. u vysoce nebezpečné Kyseliny dusičné atd...

- zejména však jde o společnou chemickou interakci - čistící, pasivační, PM a AD/MD/SIS postup, makromolekulární depozici a těsnící postup v jednom přípravku

V současně době se toto utěsnění zahraničními přípravky obvykle provádí ponořením součásti do lázně s vroucí deionizovanou vodou nebo v samostatném procesu - těsnícím roztokem.

Níže uvedené aplikace vykazují značné nevýhody. Při utěsnění horkou vodou je extrémně náročné na energii kvůli provozu za teploty vody, v blízkosti bodu varu.

- utěsnění horkou deionizovanou vodou při 96-100 °C (energeticky náročné)

- utěsnění za studena pomocí reaktivních solí k ucpání pórů anodického povlaku (provádí se v dalším procesu a tím je tento typ utěsnění finančně náročné a u reaktivních solí NEBEZPEČNÉ - chloridy, sírany atd.)

U nízkoteplotního utěsnění se obvykle používá sloučeniny niklu, které jsou škodlivé pro životní prostředí. Reaktivní soli niklu - chlorid, síran atd., jsou toxické a karcinogenní, mají nevratné účinky na lidský organismus. Kromě toho se odpadní vody obsahující nikl obtížně čistí, zvláště pokud je přítomen také hliník.

Tato nová technologie chemické konverzní pasivace (bez elektrolýzy) - je minimálně toxická a tím i méně nebezpečná jak pro zaměstnance, tak pro skladování a manipulaci, což přispívá ke zvýšení bezpečnosti práce. Díky implementaci nových metod, může být zlepšena stabilita procesu, ekonomičnost a bezpečnost výroby.

Zásadním faktorem je taktéž čištění odpadních vod oplachů po použití našich přípravků, s memším nebezpečím při chemické pasivaci hliníku - bez elektrolýzy.

Potenciál pro snížení nákladů, při použití našich přípravku - ve srovnání s tradičními metodami pasivací, anodizaci, polymeraci, utěsněním atd., naše přípravky SNIŽUJÍ potenciálně náklady těmito způsoby:

- eliminují potřebu vysokých teplot (vhodné ambientní teploty) - eliminují vysokou spotřeby energií

- eliminace vysokých nákladů na bezpečnost zaměstnanců - eliminace nebezpečných chemíkálií

- eliminace dalších těsnicích postupů nebo složitých procesů - snížení ekonomických nákladů a dopadů na ekologii

Anodizace (elektrolytická) - naším dalším biodegradabilním přípravkem je zcela bezpečná - anodizace/polymerace/utěsnění slitin hliníku a titanu, bez zásadního dopadu na životní prostředí. Hlavním faktorem je taktéž čištění odpadních vod oplachů po použití našich přípravků, s malým nebezpečím při chemické pasivaci (pasivace hliníku - neelektrolytická).

2. AD-MD-PM-SIS: DEPOZICE (bez elektrolýzy) naším přípravkem - náhrada za Galvanické zinkování (neboli - elektrolytické zinkování).

Nevýhody galvanizace ( náš příprAvek nahrazuje - Galvanické zinkování / NENAHRAZUJE - Žárové zinkování) :

Galvanické zinkování a žárové zinkování jsou dvě základní metody používané k ochraně kovů před korozí. Obě metody využívají zinek jako ochranný prvek, ale liší se v procesu aplikace a vlastnostech, které poskytují.

1. Omezení při dosahování dimenzionálních tolerancí: Galvanizace může být pro hliníkové povrchy příliš agresivní a schopnost dosáhnout rozměrových tolerancí může být zbrzděna depozicí zinkových vrstev.

2. Galvanické zinkování probíhá elektrolytickým způsobem, tzn. při značné spotřebě energií. Obecně je tento způsob ochrany ve výsledku slabší v odolnosti proti povětrnostním vlivům. Proto je vhodné takto upravené výrobky nevystavovat vnějším vlivům a užívat je pouze v interiéru.

3. Žárové zinkování je proces, při kterém se kovové předměty ponořují do taveniny zinku při vysokých teplotách, obvykle kolem 450°C, tzn. při velmi značné spotřebě energií.

4. Souhrnně - galvanické zinkování má tyto nevýhody. Proces může být drahý a náročný na energie, vyžaduje specializované vybavení a přesné řízení parametrů. Může se také objevit vnitřní pnutí a praskání vrstvy, zvláště při špatné aplikaci. Některé galvanické kovy použité při galvanizaci hliníku, jako je chrom a kadmium, jsou ekologicky značně problematické. Zařízení a materiály potřebné pro galvanické pokovování mohou být drahé. Proces je časově náročný a vyžaduje více kroků. Kromě toho proces vytváří odpadní vodu, kterou je třeba před uvolněním do životního prostředí upravit. Výsledný odpad by mohl obsahovat potenciálně nebezpečné chemikálie používané v procesu pokovování a vyžaduje specializovaný systém zpracování, aby vyhovoval ekologickým předpisům.

Námi patentovaná metoda v porovnání s výše uvedeným galvanickým zinkováním: makromolekulární syntéza polymerů - AD/MD/PM/SIS, je metodickou alternativou galvanického pokovování, zejména tam, kde je požadována integrovanější struktura kov-polymer, nebo kde jsou faktorem environmentální obavy.

Výhody makromolekulární syntézy - AD/MD/PM/SIS, naším přípravkem:

AD/MD: vrstvená depozice, včetně pasivace, PM/SIS a utěsnění povrchu slitin hliníku.

Ekonomické nákladovost: Jde o nákladově velmi efektivní způsob, jak zlepšit odolnost a životnost výrobků.

Zvýšená přilnavost: Zlepšuje přilnavost barev a dalších povlaků, což z ní činí cenný krok, pro různé procesy povrchové úpravy.

Vodivost: Tento způsob procesu obvykle neohrožuje elektrickou vodivost, což je důležité pro aplikace v elektronice.

Chemický konverzní povlak naším přípravkem AD/MD - použití v sektorech průmyslu:

1. Automobilový průmysl – pasivace pomáhá chránit automobilové díly před korozí.

2. Letecký průmysl – pasivace je klíčová pro prevenci koroze v letadlových součástkách.

3. Elektronika – používá se ke zlepšení vodivosti a stability elektrických kontaktů.

4. Výroba obecně – použití v různých odvětvích ke zlepšení trvanlivosti a spolehlivosti výrobků ze slitin hliníku.

Námi patentovaná a používaná syntéza, depozice (v rámci přípravku) - AD/MD/PM/SIS, je alternativou galvanického pokovování, zejména tam, kde je požadována integrovanější struktura kov-polymer, nebo kde jsou faktorem environmentální obavy.

Záznamy nebyly nalezeny...